inerma

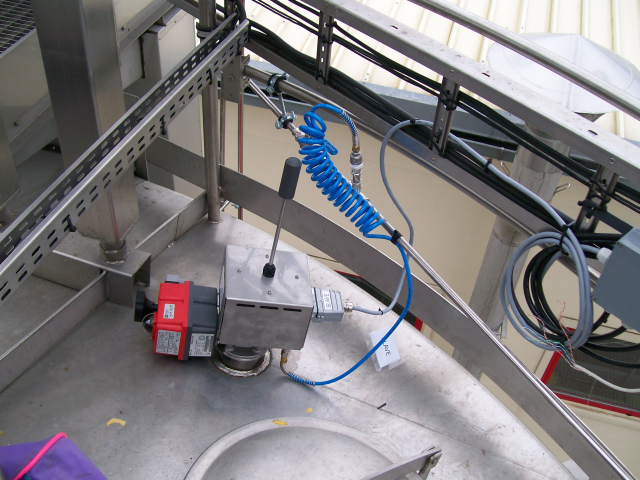

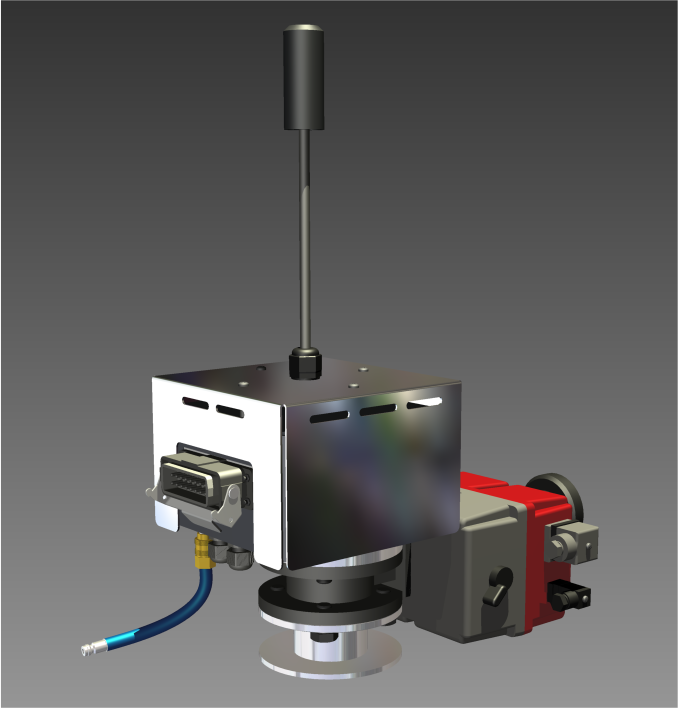

inerma to jednostka kontroli procesu inertyzacji przeznaczona do pracy z systemami inertyzacji, w których używany jest azot lub inny gaz obojętny. Jest łatwa w instalacji, nieskomplikowana w użyciu i pracuje bez nadzoru operatora.

Wbudowany system samooczyszczania pozwala na monitorowanie atmosfer o dużym stopniu stężenia płyłów a automatyczny proces rekalibracji sensora elektrochemicznego mierzącego ciśnienie cząstkowe tlenu zapewnia precyzję pomiaru.

Największą zaletą urządzeń inerma jest możliwość wykonywania pomiarów w sposób ciągły. Umożliwia to instalacja dwóch jednostek inerma, które będą pracowąć w trybie master-slave.

Jest to opcja rekomendowana do kontroli procesów inertyzacji w miejscach, gdzie tworzenie się wybuchowych, niebezpiecznych atmosfer może nastąpić w krótkim czasie, kiedy analizator przechodzi w tryb samooczyszczania lub rekalibracji. W trybie master-slave dwa urządzenia inerma pracują wymiennie. Kiedy jedno ukończy swój cykl pomiarów, drugie przejmuje jego zadania. Bezpieczeństwo jest zagwarantowane zawsze.

Tryb master-slave stanowi ponadto doskonały system awaryjny. Kiedy jedna z jednostek ulegnie uszkodzeniu druga, będzie pracować samodzielnie, bez przerywania pomiarów do 7 dni, dając czas na usunięcie usterki.